Scopo:

1) Riparare la pavimentazione danneggiata

2) Impedire la risalita di umidità nel pavimento

Tipo di resina posata:

Epossicemento tricomponente e resina poliuretanica bi-componente

Luogo: Anzola Dell’Emilia (BO)

Committente lavori: Lima Foods

Anno esecuzione: Giugno 2014

Il cliente chiedeva una pavimentazione continua, senza crepe o giunti aperti. Di facile pulizia e senza manutenzioni particolari. Inoltre il colore doveva armonizzarsi con il resto dei pavimenti esistenti in azienda. Colore rosso antico

La pavimentazione industriale era molto usurata. In presenza dei giunti il distacco era ancora più marcato. Il continuo passaggio dei muletti per lo scarico-carico, danneggiava ulteriormente i giunti di dilatazione. In molte parti erano presenti buchi e fosse scavate dalle ruote dei carrelli elevatori.

Si potevano notare fluorescenze bianche (salnitro) che indicava chiaramente la presenza d’umidità di risalita. Un ulteriore verifica con l’igrometro ha tolto ogni dubbio.

La soluzione proposta al committente: Abrasione mediante levigatura del pavimento. Strato di barriera contro l’umidità di risalita. Strato di resina epossidica. Verniciatura con poliuretanica anti U.V.

La fase di preparazione del pavimento. Levigatura e aspirazione polveri.

I pavimenti in resina industriale, necessitano dell’adeguata preparazione.

La levigatura con dischi diamantati, ha permesso la completa abrasione della pavimentazione. Preparazione necessaria per facilitare l’aggrappo della barriera in epossicemento. Le polveri sono state aspirate con aspiratori industriali. E smaltite alle discariche comunali. Questa prima operazione è molto importante, per garantire la buona tenuta degli strati successivi.

Crepe, giunti e buchi sono stati stuccati con stucco epossidico e quarzo, prima della posa del prodotto epossicementizio.

Applicazione della barriera al vapore epossicemento tricomponente

Garantire che l’acqua non emerga in superficie. Prima della posa dei pavimenti in resina.

La posa della barriera anti umidità è stata molto curata, al fine di garantire la sua funzione bisogna applicare uno strato di almeno un Kg/mq. Questo è stato ottenuto con 2 mani consecutive, date a spatola e saturate con spolvero di farina di quarzo fine 01-05. Questo prodotto è quanto di meglio si può trovare in commercio. Atossico e formulato a base acqua, permette di lavorare in tutta sicurezza, anche durante lavorazioni in corso nelle aziende.

Dopo la completa asciugatura della barriera al vapore, trascorso 48 ore. Abbiamo carteggiato la superficie per renderla liscia e idonea al successivo strato in resina. Anche in questo caso le polveri sono state aspirate e smaltite.

La prima mano di vernice poliuretanica

La fase finale prevedeva la posa di 2 mani di vernice poliuretanica bicomponente. La posa è stata effettuata a rullo, per una quantità di 150/grammi al mq per mano. Questa vernice e formulata per resistere al traffico intenso di carrelli e automezzi. Non è soggetta ad ingiallire, mantiene inalterate le sue caratteristiche di bellezza per molti anni.

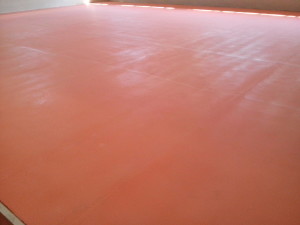

Particolare della finitura in fase d’asciugatura

Il risultato ottenuto ha completamente soddisfatto il cliente. La pavimentazione a distanza di quasi 2 anni dalla posa, non ha perso la sua bellezza. L’umidità non sale più in superficie, e i carrelli elevatori ed automezzi si possono muovere con estrema facilità. La pavimentazione continua in resina multistrato è la soluzione per gli ambienti produttivi.

L’azienda non ha subito fermi di produzione, durante il nostro intervento. Questo è stato molto apprezzato dal nostro cliente.

Osservare cosa è necessario e richiesto, valutare la giusta soluzione, proporla e farla chiaramente comprendere. Sono le nostre caratteristiche che ci distinguono.

Diamo sempre la miglior soluzione al miglior prezzo.